京奕自动化智能车间

仓储与物流系统的全面优化,极大地增强了车间的运作效能与灵活性。创新性地改造并条桶,搭配先进的AGV小车,实现了半成品的高效、灵活输送;而纺纱锭则借助RGV自动化流转至包装线,整个过程依托5G网络的强大支持,智能终端精准控制物流小车,不仅简化了物流作业,还显著降低了仓储库存,提升了整体运营效率。

采用5G+标识解析条码技术,构建了一个全方位的订单追溯体系。从批次号到条码号,产品信息无所遁形,包括物料使用、加工工序、产品数据、制造日期及设备信息等,均可轻松追溯,为生产效率的飞跃提供了强大的数据支撑。深度融入车间能源管理,实现设备能耗的实时监控与反馈,任何异常都能即时通过网络传递至指挥平台,并以醒目的黄色指示灯提醒,确保问题得到迅速解决。

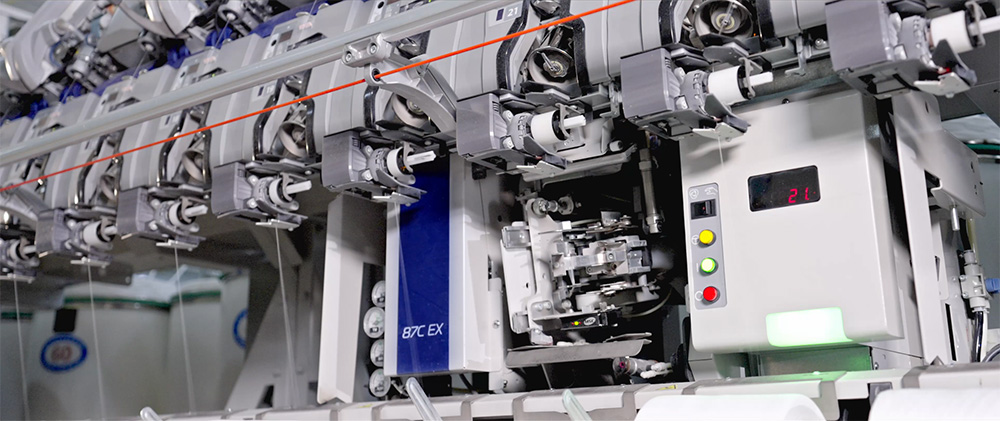

STS System纺纱张力稳定系统

1纺纱室

2自紧式引纱罗拉

自紧式引纱罗拉上卷取一定量的纱线后,纱线和自紧式引纱罗拉之间将产生摩擦力(自紧力)。利用该摩擦力通过自紧式引纱罗拉的旋转把纱线从纺纱室牵引出。

3MSC(Muratec电子清纱器)

STS系统的应用,纺纱张力非常稳定,因此清纱变得更加精准。

4纺纱张力传感器

安装于纺纱是和引纱罗拉之间,之间监控纺纱状态。通过该传感器,能够被检测出纺纱中发生的不规则状态。

VORTEXIII 870涡流纺纱机、自动包装线、高产梳棉机及高效并条机等一应俱全,传感器与控制系统实时捕捉设备状态、生产进度及产品质量等关键数据,实现了生产过程的透明化、精细化管理。涡流纺纱机更是亮点纷呈,其电子监控系统与VOS可视化智能主控电脑紧密协作,确保纺纱过程的无缝衔接与稳定高效,无论是纱线断裂的自动修复,还是纱疵的即时检测处理,乃至问题锭子的自动停纺与换筒,均彰显了智能制造的卓越魅力。

智能自动化的引入,更是将产品质量的把控与包装流程的自动化提升到了新的境界。ERP系统与工业相机的完美结合,实现了筒纱的精准在线检测,任何品质问题都能即时反馈并触发生产设备自动报警停机,确保每一件产品都达到最高品质标准。

全自动电脑抓包机BLENDOMATB0—A应用中极为灵活,一至三组棉包能轻松地被分配到一至三条开棉和清花线。将棉包分置于不同组中,不同高度棉包的抓棉均不成问题。三种不同质量的原棉可喂入至三条独立的清花线。

清梳联技术革新性地融合了传统开清棉与梳棉两大工序,构建起一条高效、连续的现代化生产线,实现了从原料到半成品加工的智能自动化飞跃。这一创新不仅摒弃了旧有的“开松-压紧-再开松”低效循环模式,转而采用更为科学合理的渐进式开松工艺,秉承“广纳多包、精准抓取、均衡混配、轻柔渐进开松、梳代打击、最小纤维损伤”的先进理念,显著提升了纱线品质,其条干均匀度、粗细节控制、棉结减少及单强变异系数(CV值)等关键指标均达到并超越乌斯特公报5%的卓越标准。

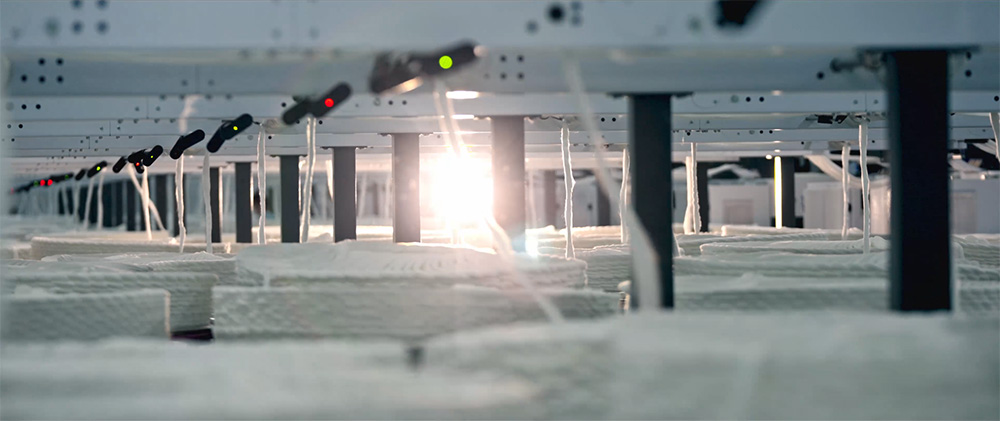

并条工序是纺织工艺中的一道关键环节,它巧妙地将多根源自梳棉机的、可能携带小纤维束的纤维生条汇聚一堂,通过精密的罗拉牵伸系统,不仅有效降低了纤维条的长片段不匀率,还巧妙地去除了生条中卷曲缠绕的纤维,显著提升了纤维的伸直平行度与分离度,智能化技术的应用更是锦上添花,通过先进的并合机制,确保了不同性质的纤维能够按照预设的混合比例精准融合,达到前所未有的均匀混合效果。这种智能化混合策略,不仅优化了纤维的排列结构,还极大地增强了纤维间的协同作用,从而全面提升了后续成纱的质量稳定性与一致性,为纺织品的整体品质提升贡献了重要力量。